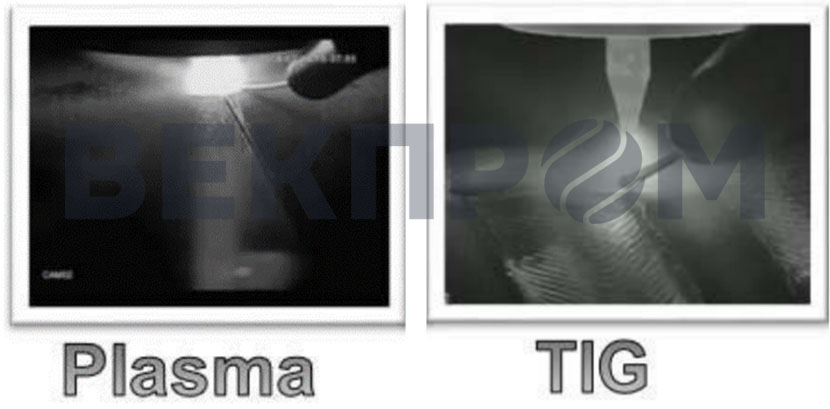

Центр плазменной и TIG-сварки PTZJ разработан для более качественной сварки продольных и кольцевых швов нержавеющей стали, по сравнению с другими видами сварки.

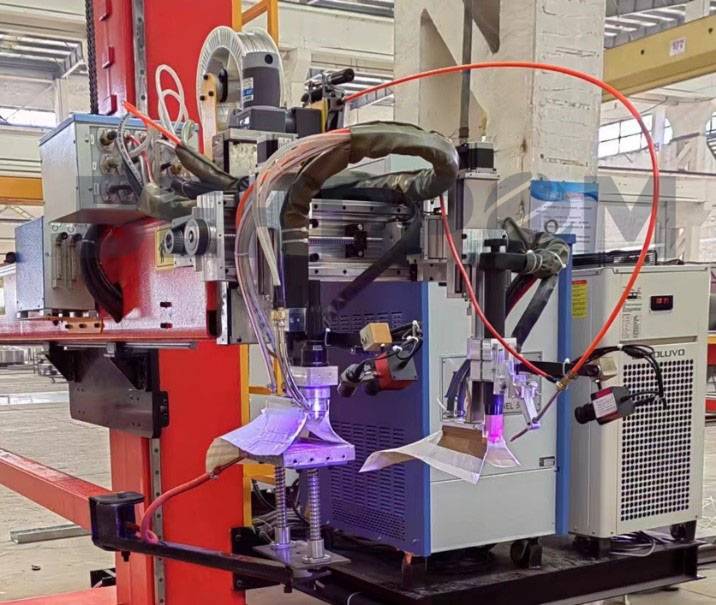

Двойная AVC система (система автоматического управления длиной дуги) и программируемый логический контроллер обеспечивают технологичность сварочного центра и стабильность сварочного процесса при изготовлении цилиндрических корпусов.

Сварочный центр может выполнять сварку продольных и кольцевых швов

- За один проход (без разделки) плазменной сваркой при толщине листа от 3 мм до 8 мм.

- Разделка не требуется, если толщина до 10 мм. при использовании процесса PLASMA+TIG.

- Сварочный центр может производить сварку толщин до 16 мм из нержавеющей стали, титанового сплава, сплава на основе никеля, сплава кобальта и циркония при этом Y-образная фаска необходима, когда толщина превышает 8 мм.

Плазменная сварка значительно улучшает качество сварки, скорость сварки и экономит много сварочных материалов и трудозатрат.

Состав:

| № | Наименование | Кол-во |

| 1 | LH4040 Высокоточная сварочная колонна CW P+T system | 1 компл. |

| 2 | FITZ-10 Линия сборки и стыковки обечаек | 1 компл. |

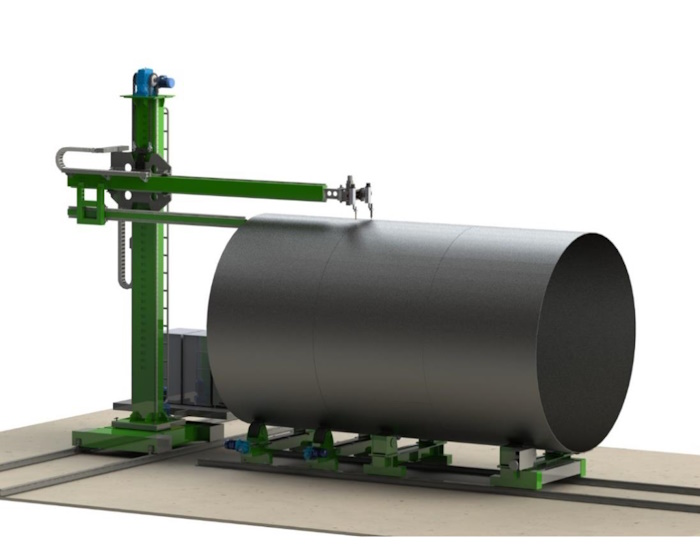

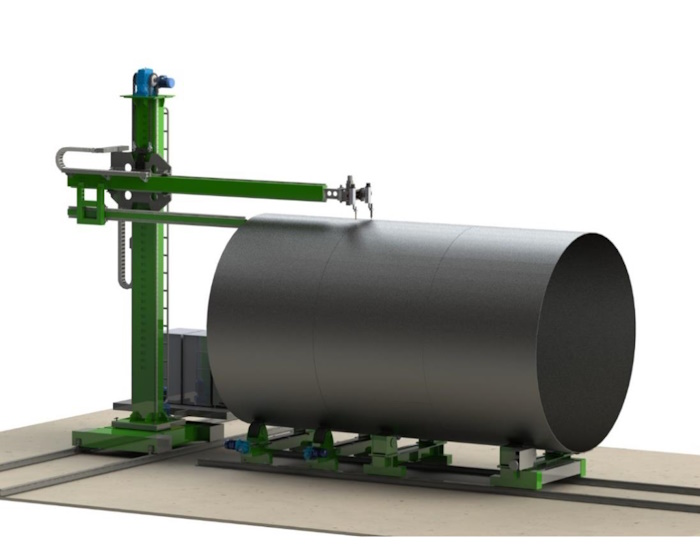

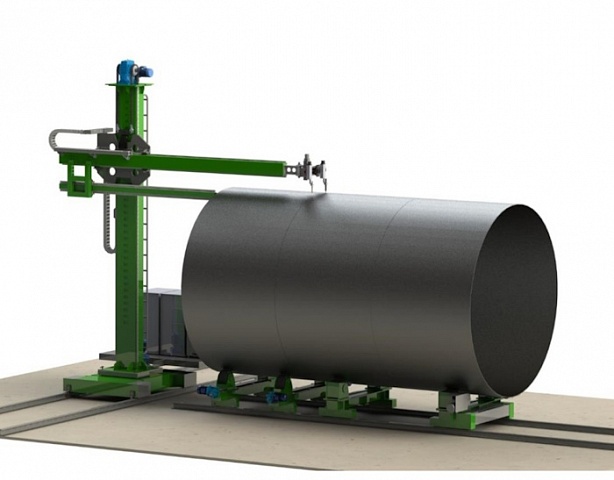

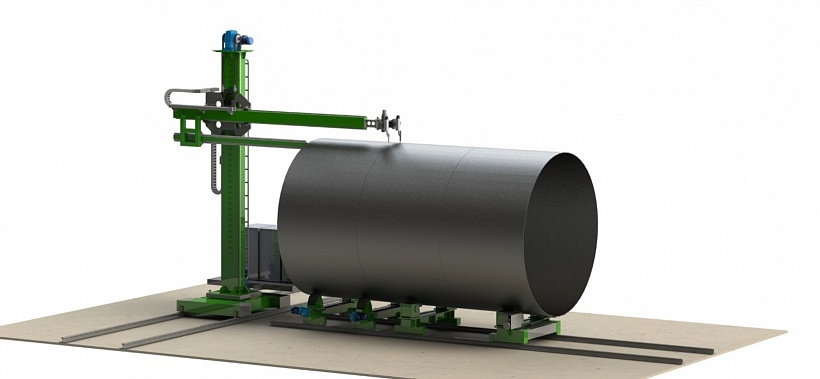

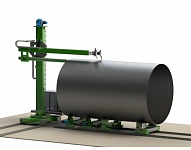

Передвижная, поворотная сварочная колонна LH4040 (колонна и стрела) состоит из колонны, балки, подъемного устройства, лестницы, моторизованной тележки, сварочной системы и электрической системы.

Система подъема стрелы и ее горизонтального перемещения имеют линейные направляющие. Привод хода стрелы имеет непосредственное соединение с парой редуктор-двигатель и шестерня-рейка. Подъем стрелы имеет двухступенчатый червячный редуктор и цепную звездочку с предохранителем от падения.

Стальное седло является частью, соединяющей колонну и стрелу.

На центральной направляющей пластине установлено защелкивающееся устройство. При более серьезных внешних нагрузках на цепь (в 10 раз превышающих расчетный коэффициент запаса прочности), храповой механизм корпуса мгновенно остановит направляющую пластину, чтобы предотвратить падение и избежать несчастных случаев.

Основание колонны установлено на рельсовую тележку, которая приводится в движение циклоидальным редуктором и зубчатой парой. Вращение колонны осуществляется вручную, возможно моторизированной вращение. Опорно-поворотное устройство представляет собой поворотное кольцо с опорным подшипником. Он отличается компактной конструкцией, малым весом, хорошей жесткостью и длительным сроком использования. На опорно-поворотном устройстве есть два фиксирующих положение колонны винта, которые гарантируют, что колонна не будет качаться во время сварки. Положение фиксируется винтами вручную. Между колесами тележки и рельсом имеется четыре предохранительных крюка, которые обеспечивают безопасное использование.

На колонне установлена лестница для обслуживания сварочной колонны оператором.

Оснащение колонны человеко-машинным интерфейсом с сенсорным экраном делает управление сваркой простым и доступным процессом.

|

Модель |

LH4040 |

|

Полезный вертикальный ход, мм |

4000 |

|

Полезный горизонтальный ход, mm |

4000 |

|

Диаметр обечайки, мм |

ø1000-3500 |

|

Скорость горизонтального перемещения стрелы, мм/мин |

50-1500 |

|

Скорость подъема стрелы, мм/мин |

1000 |

|

Угол поворота колонны |

±180 моторизированное вращение |

|

Нагрузка на конец стрелы, кг |

>75 |

|

Сварочная головка |

Есть |

|

Лестница |

Есть |

|

Платформа для источника сварки |

Есть |

|

Сварочная система |

Plasma & Tig сварка |

|

Система видеонаблюдения за плазмой |

Есть |

|

Система видеонаблюдения за процессом TIG |

Есть |

|

Человеко-машинный интерфейс (HMI) |

PLC+ сенсорный экран |

ПРЕИМУЩЕСТВА ПЛАЗМЕННОЙ СВАРКИ:

- Быстродействие и малые деформации, что позволяет снизить и даже полностью исключить операции по правке, а также нет излишней наплавки металла, что исключает операции по зачистке и снятию усиления

- Малые изменения химического состава основного материала

- Отличный внешний вид шва

- Исключение затрат и времени на разделку под сварку металла толщиной до 8 мм

- Снижение длительности сварки, по сравнению с ручной сваркой в 4-5 раз, а также гарантия полного и равномерного плавления благодаря плазменной технологии

- Обеспечение высокого качества, отвечающего самым строгим требованиям, и гарантия его повторяемости

|

PLA-WEL501D источник плазменной сварки (chopped mode) |

|

|

Производитель |

Taiwan Plasma Corp. |

|

Напряжение сети |

3ф 380В |

|

Частота импульса |

1-500 Гц |

|

Макс. сварочный ток |

500A |

|

Продолжительность включения |

100% |

|

Потребляемый ток при 100% ПВ |

33.8A |

|

Потребляемая мощность при 100% ПВ |

24 кВт |

|

Отображение тока/напряжения |

Цифровое |

|

Управление |

PLT touch screen |

|

YC-400TX Источник TIG сварки |

|

|

Производитель |

Panasonic |

|

Напряжение сети |

3ф 380В |

|

Частота импульса |

High frequency |

|

Макс. сварочный ток |

400A |

|

Продолжительность включения |

60% |

|

Отображение тока/напряжения |

Цифровое |

|

Управление |

PLT touch screen |

|

Блок охлаждения |

|

|

Холодопроизводительность |

5200Вт |

|

Контроль температуры |

±1.0℃~±3.0℃ |

|

Материал насоса и бака |

Нержавеющая сталь |

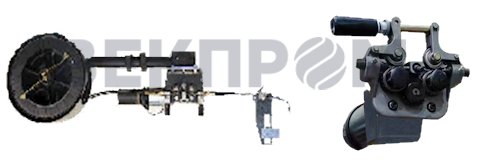

Автоматическая система подачи проволоки

|

Приводной мотор-редуктор |

Taiwan XAJONG |

|

Скорость подачи |

0-4 м/мин |

|

Точность регулирования скорости |

±1% |

|

Диаметр проволоки |

Ø1.0-1.6мм |

|

Управление подачей |

управление с обратной связью и программное управление |

Плазменная головка

|

Модель |

PW-505M |

|

Позиционирование |

Автоматич |

|

Макс. токовая нагрузка |

500A |

|

Диаметр вольфрама |

Ø3.2/4.0 мм |

|

Размер сопла |

Ø3.0, Ø3.2. Ø3.5, Ø4.0 |

TIG сварочная головка

|

Модель |

WP-27 |

|

Макс. токовая нагрузка |

500A |

|

Диаметр вольфрама |

Ø3.2/4.0 мм |

|

Длина вольфрама |

150 мм |

|

Размер сопла |

8#, 10# |

Система управления

Система автоматического управления использует ПЛК Mitsubishi.

Система автоматического управления использует ПЛК Mitsubishi.

10-дюймовый цветной сенсорный экран Delta отображает информацию о текущем процессе сварки и рабочем состоянии системы. Передача данных производится по оптическому кабелю для обеспечения высокой точности данных

Особенности:

- Программируемый сварочный процесс, установка частота, напряжение, скорость подачи проволоки, скорость сварки и т.д.

- Ввод данных с помощью фотоэлектрического энкодера, быстро и удобно.

- Отслеживание длины дуги AVC и функция автоматической подачи проволоки.

- Колебательная система для сварки TIG.

- Автоматическое управление началом, завершением и аварийной остановкой сварки.

- Моторизованный слайдер с регулировкой по оси x-y.

Система видеонаблюдения

|

Диапазон обзора |

20-50mm |

|

Датчик |

CMOS, 1280*1024 Pixel |

|

Фокусировка |

Ручная |

|

Дополнительная подсветка |

LED |

|

Регулировка контрастности |

Ручная |

|

Изображение |

черно-белое |

Система слежения по напряжению дуги AVC

Двойная система отслеживания AVC может отдельно управлять горелкой для плазменной или TIG-сварки. Замкнутая обратная связь и технология компьютерного управления обеспечивают автоматическое отслеживание напряжения дуги.

Двойная система отслеживания AVC может отдельно управлять горелкой для плазменной или TIG-сварки. Замкнутая обратная связь и технология компьютерного управления обеспечивают автоматическое отслеживание напряжения дуги.Основные технические характеристики

|

Ход автоматического отслеживания |

150 мм |

|

Диапазон напряжения отслеживания |

0-50 В |

|

Точность скорости слайда |

±1% |

|

Точность отслеживания напряжения |

±1В |

|

Максимальная скорость перемещения слайдера |

120 см/мин |

Комплектация

|

No. |

Наименование |

Кол-во |

Примечание |

|

1 |

PLA-WEL501D Источник плазменной сварки |

1 компл. |

Chopped mode |

|

2 |

500A Плазменная головка |

1 шт. |

PW-505M |

|

3 |

YC-400TX Источник для TIG сварки |

1 компл. |

Chopped mode |

|

4 |

500A TIG горелка |

1 шт. |

WP-27 |

|

5 |

Автоматический податчик проволоки |

1 компл. |

|

|

6 |

Моторизированный слайдер |

1 компл. |

|

|

7 |

Система слежения по напряжению AVC |

2 компл. |

Отдельно для плазменной и TIG сварки |

|

8 |

Устройство подачи проволоки |

2 компл. |

Отдельно для плазменной и TIG сварки |

|

9 |

Система смешения плазменных газов |

1 компл. |

|

|

10 |

Блок охлаждения |

1 шт. |

|

|

11 |

Видеонаблюдение |

2 компл. |

Отдельно для плазменной и TIG сварки |

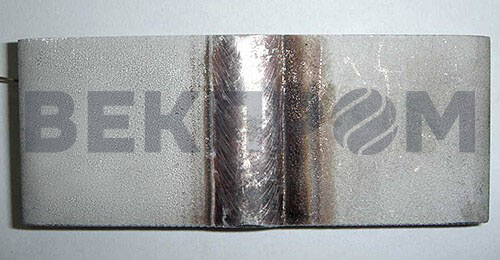

Примеры

ТОЛЩИНА 8мм

ТОЛЩИНА 9мм

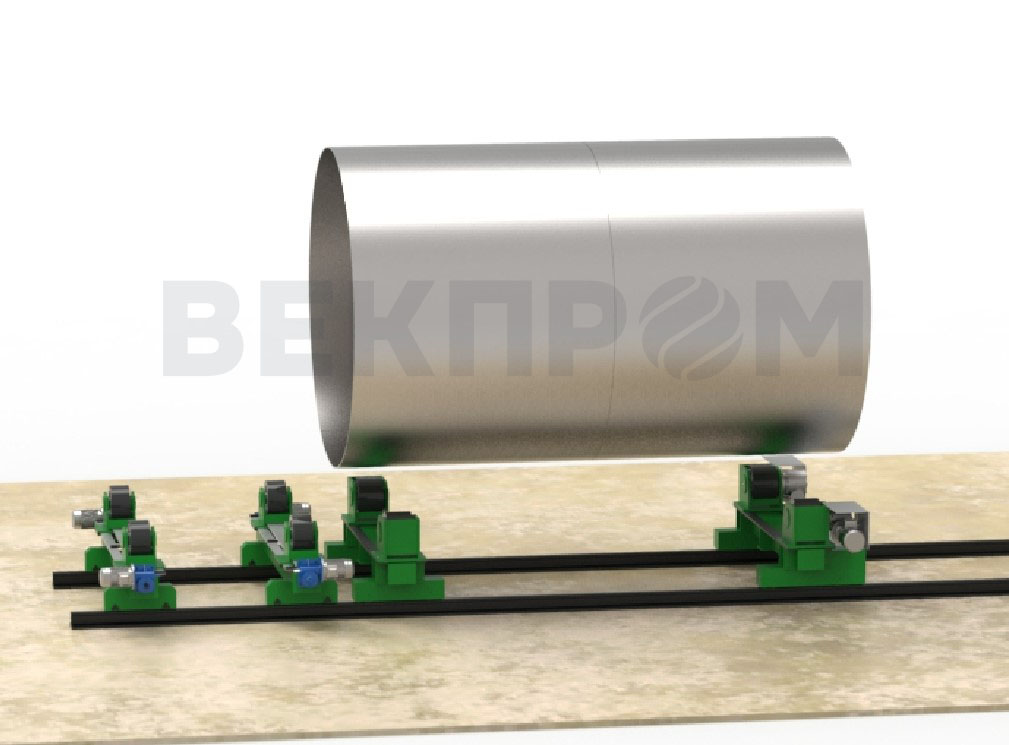

FITZ-10 Fit-up Станция стыковки

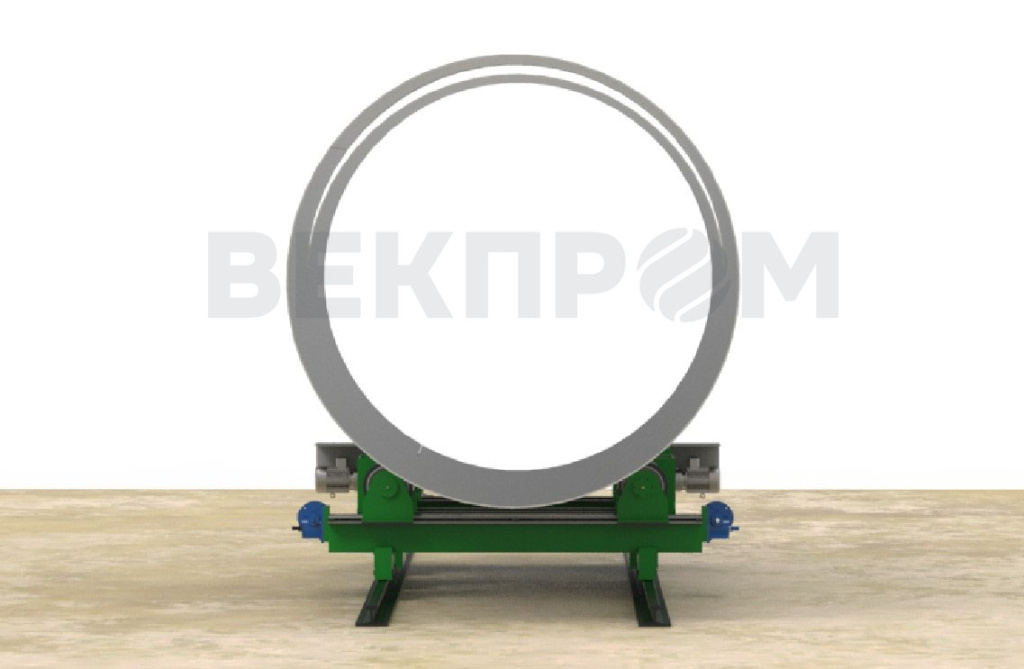

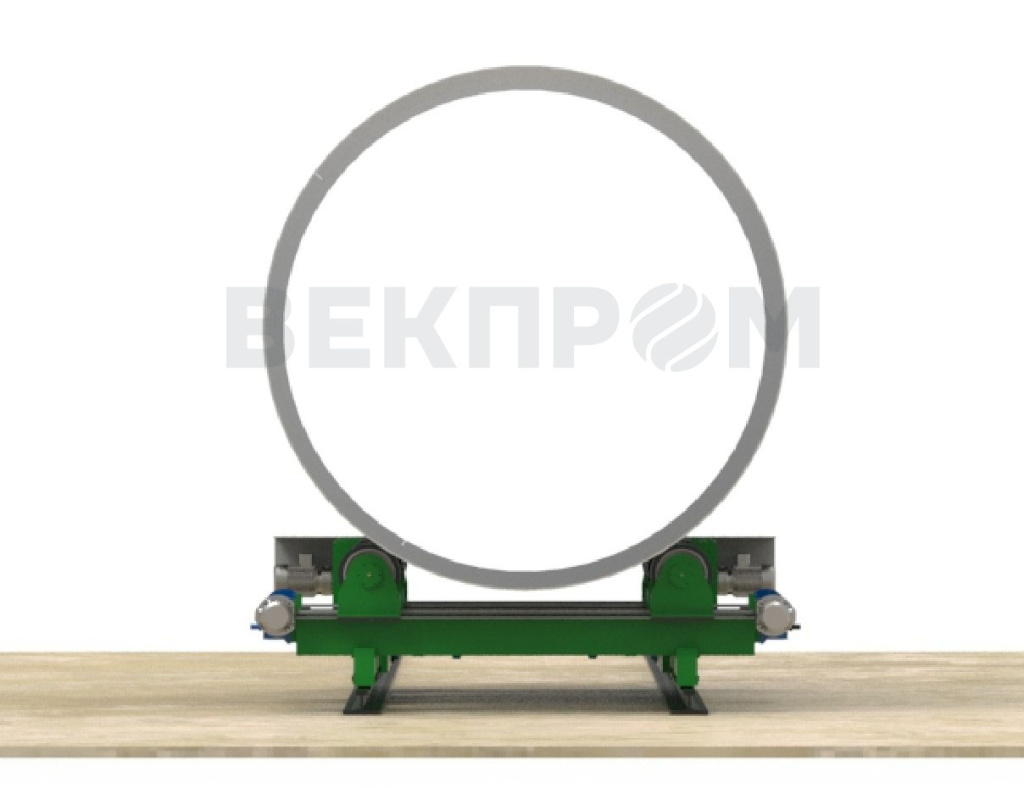

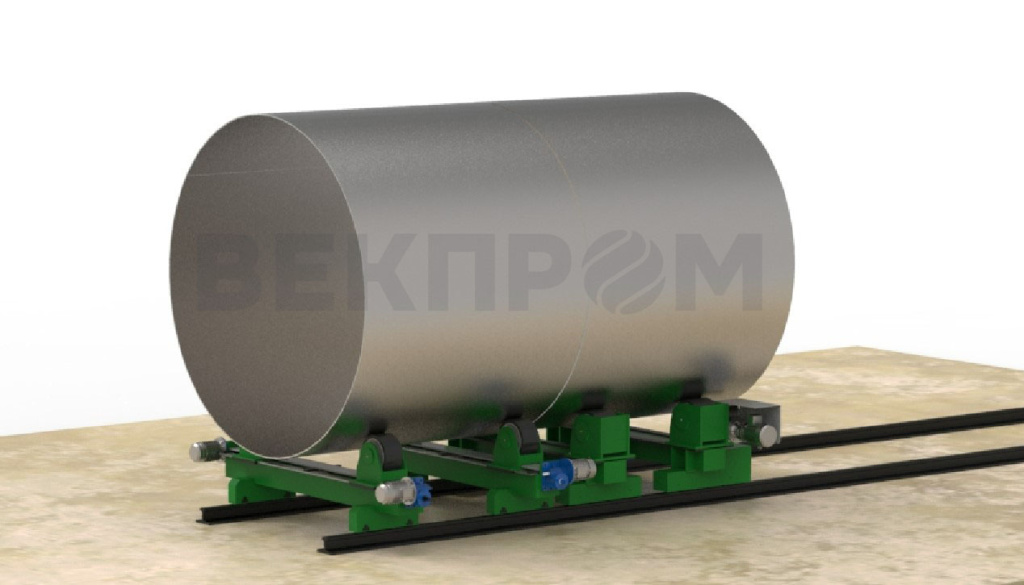

Система стыковки используется в комплекте со сварочной колонной для сборки, стыковки секций обечайки и наращивания в одну башню. Станция состоит из 4-х вращателей в двух комбинациях:

l Fit-up комбинация состоит из:

Вращатели A & B - представляют из себя две холостые неподвижные секции вращателей. Вращатели имеют независимую для каждой секции моторизированную винтовую систему изменения межосевого расстояний.

l Вращатель C & D. Комбинация для наращивания предназначена ‘работы на увеличение’ и состоит из двух вращателей, одна приводная секция на моторизированной рельсовой тележке и одна холостая секция с ручным перемещением по рельсовому пути.

Вращатель C: Холостая секция, расстояние между роликами регулируется с помощью ручного перемещения блоков роликов и фиксации болтовым соединением. По рельсовому пути холостая секция перемещается на рельсовой тележке вручную.

Вращатель D: Приводная секция контролируется инвертером для обеспечения равномерной линейной скорости. Настройка межосевого расстояний осуществлять вручную за счёт перемещения блоков роликоопор. В нужном положении блоки фиксируются болтами.

Электрическая система управления состоит из шкафа управления и пульта дистанционного управления. Используются инверторы бренда Schneider или Delta, которые являются бесшумными, высокоточными, обладают общей стабильностью и высокой устойчивостью против помех.

Технические характеристики:

|

Модель |

FITZ-10 A& B |

FITZ-10 C& D |

|

Максимальная нагрузка, т |

5 |

10 |

|

Состав |

2 Холостые |

1 Приводная + 1 Холостая |

|

Высота до оси вращения, мм |

540 |

540 |

|

Межосевое расстояние, мм |

450-1700 |

580-1500 |

|

Регулировка межосевого расстояния |

Моторизированная винтовая передача |

Перестановкой блоков роликоопор, вручную |

|

Вращаемый диаметр, мм |

Φ400-3500 |

Φ400-3500 |

|

Размер роликов, мм |

Φ300 X 120 |

Φ300 X 150 |

|

Материал роликов |

Полиуретан |

PU tire |

|

Линейнаая скорость вращения, мм/мин |

свободная |

100-1000 |

|

Мощность двигателя вращения, кВт |

/ |

2×0.75 |

|

Контроль скорости вращения |

/ |

Частотник |

|

Скорость перемещнеия, мм/мин |

/ |

500-2500 |

|

Ширина колеи, мм |

/ |

1500 |

|

Мощность двигателя винтовой передачи, кВт |

2×1.1 |

/ |

|

Шкаф управления |

ДА |

|

|

Дистанционное управления |

Да |

|

Шаг 1: Установите одну секцию обечайки 1# на вращатели FITZ-10C и FITZ-10D с помощью крана.

Шаг 2: Установите вторую секцию обечайки 2# на вращатель FITZ-10A и FITZ-10B с помощью крана.

Шаг 3: Переместите секцию 1 к секции 2 с помощью вращателя FITZ-10D

Шаг 4: Стыковка двух секций обечайки путем изменения межосевого расстояния роликов FITZ-10A и FITZ-10B (моторизированная независимая регулировка каждого блока роликоопор).

Шаг 5: Прихватки после стыковки.

Шаг 6: Сварка всего кольцевого шва.

Шаг 7: Перемещение краном сваренной секции 1 и 2 и перестановка вращателя FITZ-10D.

Шаг 8: Установка 3-й секции обечайки на вращатели FITZ-10A и FITZ-10B.

Шаг 9: Повторите шаги 3-6 пока не будет собрана вся обечайка